Découvrez les secrets de la fabrication du papier dans l’usine révolutionnaire de pâte à papier et de papier du Groupe APRIL

Le papier occupe une place de choix dans notre quotidien. Nous l’utilisons pour communiquer, interagir et nous amuser les uns avec les autres. Mais comment le papier est-il réellement fabriqué ? Comment transformons-nous du bois en feuilles de papier destinées à diverses fins ?

Nous plantons chaque année plus de 150 millions d’arbres dans nos plantations avant qu’ils ne soient transportés vers nos usines pour être transformés en papier. La fabrication du papier implique divers processus pour transformer une bûche de bois en papier utilisable au quotidien. Cependant, le processus de fabrication du papier se décompose en trois étapes clés.

Fabrication de pâte

Fabrication du papier

Finition

Fabrication de pâte

Étape 1

Écorçage et déchiquetage

Au début du processus de fabrication de pâte, le bois est écorcé. l’écorce doit être retirée du bois, car elle est inutilisable dans la fabrication du papier. L’eau utilisée est filtrée sur place et réutilisée pour d’autres bûches, réduisant ainsi le gaspillage d’eau. Cette eau ainsi que d’autres sous-produits intégrés au processus de fabrication servent à produire de l’électricité pour alimenter les usines et les villes voisines. Les bûches écorcées sont ensuite déchiquetées avant d’être soumises à un processus de fabrication de pâte chimique.

Étape 2

Fabrication de pâte chimique et mécanique

Ce processus décompose une molécule appelée lignine, permettant d’obtenir de la pâte à papier ! La pâte à papier ressemble à une version plus épaisse et moins raffinée du papier.

Étape 3

Nettoyage

Une fois maillée, tamisée et séchée, la pâte à papier est utilisable pour fabriquer des produits d’impression standard à grand volume, comme du papier journal et du papier magazine. Cependant, la pâte à papier doit être un peu plus travaillée pour être transformée en papier.

Fabrication du papier

Étape 4

Caisse de tête

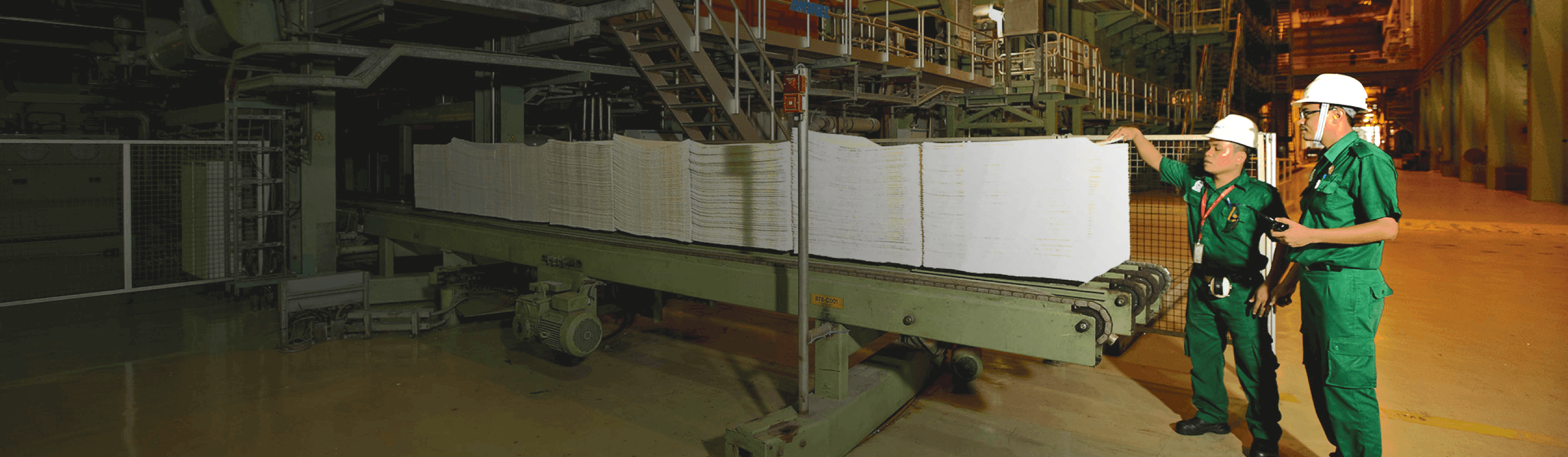

La pâte à papier est pompée dans une grande machine à papier qui mesure près de quatre fois la longueur d’une piscine olympique et qui est aussi haute qu’un bâtiment de trois étages. Depuis la première section appelée « caisse de tête », la pâte est projetée à travers une fente horizontale sur un treillis métallique mobile qui permet d’éliminer l’excédent d’eau.

Étape 6

Presse

Déplacés à près de 90 kilomètres à l’heure, les fibres étalées finement pénètrent dans la presse, où jusqu’à 50 % de l’eau est extraite et jusqu’à 90 % de l’eau utilisée à travers le processus de fabrication est également recyclée.

Étape 5

Tamis

Ici, les fibres commencent à s’étaler et à prendre la forme d’une mince feuille.

Étape 7

Séchage

Les feuilles sont séchées à plus de 100 °C sur une série de cylindres en fonte. Mais le processus de fabrication d’un papier de qualité premium ne s’arrête pas là.

Finition

Étape 8

Transformation

Un film de produits chimiques est appliqué à la surface du papier séché en vue d’améliorer ses propriétés, avant que le papier ne soit conditionné en rouleaux jumbo de 8,5 mètres de large. Bien entendu, la plupart de nos imprimantes ne peuvent pas imprimer sur du papier de cette envergure. Les rouleaux jumbo doivent donc être divisés en morceaux plus petits.

Étape 9

Finition et emballage

Ces petites feuilles de papier sont ensuite traitées avant d’être emballées et conditionnées dans notre emballage PaperOne™, puis empilées dans des cartons, expédiées dans le monde entier et remises entre vos mains, prêtes à vous aider à mettre en forme votre prochain projet.